Foundry & industrial processing Machinery EQUIPMENT & SYSTEMS

U.S. & Canada Call 1.800.457.5456

Elección de Moldeo Autofraguante para Fundiciones a pedido

Inicio Artículos Elección de Moldeo Autofraguante para Fundiciones a pedido

Foundry Management & Technology Magazine, January 16, 2009 issue.

Written - Jack Palmer.

Reprinted by permission of Penton Media, Inc.

El éxito de cualquier sistema de moldeo depende de las respuestas a una serie de preguntas básicas.

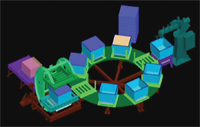

Carousel molding is automated and integrated, making it a good, no-bake molding alternative to conventional conveyor and loop systems.

Jack Palmer | Foundry

Para lograr un moldeo con buena relación costo beneficio, es crítica la elección del sistema de producción y de automatización adecuados. Son numerosas las opciones disponibles para los fundidores que trabajan por encargo, desde manual a semi y completamente-automáticos, con tres diagramaciones básicas del moldeo: circuito, cintas transportadoras paralelas y calesita. El éxito de cualquier sistema de moldeo sigue dependiendo de las respuestas cuidadosas a unas preguntas básicas.

¿Cuántos moldes al día? - Una respuesta común es, “Más”. Para que un sistema funcione de manera eficiente y produzca el tamaño y tipo de molde deseado, debe estimarse el número de moldes, teniendo en cuenta tanto las necesidades actuales como una buena estimación del crecimiento.

Tamaños de los Moldes - No puede esperarse que un sistema produzca desde moldes muy pequeños a moldes muy grandes de manera eficiente, sin sacrificar productividad en unos o en otros. El sistema ideal tiene los mismos tamaños de moldes, requiriendo los mismos procesos; una situación rara en una fundición por encargo de terceros. En cualquier mes dado pueden requerirse todos los tamaños de moldes y el sistema de moldeo debe acomodarse a la mayor cantidad de estos trabajos como sea posible. Una verdadera fundición por encargo con moldeo autofraguante, tiene por lo menos dos circuitos de moldeo que usan para acomodarse al tamaño del trabajo si tienen disponibles espacio y capital.

Espacio Disponible - A menos que el circuito de moldes sea parte de nuevas estructuras de la planta o de una nueva fundición, usualmente existen limitaciones de espacio. Debe considerarse cuidadosamente a todos los aspectos de este espacio, incluyendo elevaciones, proximidad a los procesos de apoyo (fusión, recuperación, granallado, etc.)

Al diseñar deben examinarse cuidadosamente todos los flujos de materiales y procesos del sistema para lograr un sistema de moldeo que aprovecha el espacio disponible tan eficientemente como sea posible.

Procesos - Es raro que las fundiciones que trabajan a pedido requieran solamente cerrar el molde y colar. Hay literalmente docenas de requerimientos de proceso de los moldes que analizar cuidadosamente para asegurar una producción eficiente. Los requerimientos pueden ser numerosos. Los procesos básicos incluyen:

Acondicionamiento de la Arena - distribución de tamaño de grano, control de pérdidas por ignición, análisis de mallas, temperatura consistente, etc.

Mezclado - se busca usar la menor cantidad de resina posible, logrando moldes resistentes y desperdiciando la mínima arena mezclada posible.

Compactación - fácilmente el proceso pasado por alto, sin embargo uno de los más importantes en la fundición autofraguante. Con una compactación óptima se logra una mejor terminación superficial, mayor precisión dimensional, menores requerimientos de resina, menos incrustaciones y menor cantidad de horas de granallado por tonelada.

Pintado - son comunes y flexibles el pintado a mano y el “hisopado“, pero el “flow-coating” (flujo de pintura) gana popularidad rápidamente debido a su entrenamiento y requerimiento de personal mínimos y la consistencia de su aplicación.

Noyería (corazones) - la colocación eficiente de noyos y paquetes de noyos es crítica. Típicamente los noyos deben estar listos en cantidad suficiente y en la ubicación correcta para que el sistema trabaje al máximo de su eficiencia.

Cerrado - ninguna otra parte del sistema autofraguante tiene mayor potencial para problemas. Arena suelta, choque o raspado de los diseños, movimiento lateral del molde sobre, etc., todo puede contribuir a piezas scrap.

Colocación de abrazaderas o pesos - los moldes más pequeños pueden pegarse, pero los más grandes requieren métodos de cerrado que sean rápidos, eficientes y tomen el menor trabajo posible.

Mantener los materiales de donde puedan recobrarse fácil y rápidamente es importante para reducir el manipuleo de materiales. El diseño del sistema debe incluir espacio para todos estos materiales y un desplazamiento lógico para maximizar la eficiencia. Algunos pocos de los materiales necesarios en el área de moldeo son: rodillos de refuerzo; noyos; venteos; enfriadores; espaciadores de noyos; canales de alimentación hechos en materiales cerámicos o de arena de noyería.

Finalmente, aún los viejos sistemas pueden beneficiarse de la tecnología inteligente actual. La habilidad de automatizar grandes conjuntos o un pequeño sistema individual nunca ha sido más fácil. Con la tecnología RFID (identificación por radiofrecuencia) ya disponible, todos los aspectos del sistema pueden ser controlados y monitoreados. Recientes desarrollos en la programación de la descarga de patrones de la mezcladora, compactación, nivelación, rollover automático y equipamiento de matricería, hacen posible que las mitades del molde descarguen de un sistema, listos para ser pintados, colocados sus noyos, cerrado y colocadas las grampas sin requerimiento de mano de obra.

El rollover automático es un desarrollo que posibilita que las mitades del molde se descarguen del sistema, listos para pintura, colocación de noyos, cerrado y asegurado con grampas.

Es crítico diseñar sus sistemas para crecimiento futuro, no sólo en cantidad de moldes sino también en tamaño de molde y complejidad.

Sistemas de Circuito Cerrado - El sistema más fácil de instalar el sistema de circuito cerrado con transporte a rodillo y comparado con otros sistemas es económico y fácil de administrar. Las desventajas incluyen obstrucción del espacio de la planta, disponibilidad de suministros al sistema y empuje de los moldes alrededor de las esquinas. Es un sistema simple, pero poco ergonómico y requiere administrarlo manualmente.

Sistema de transporte paralelo, con rollover - El moldeo más tradicional se realiza con cintas transportadoras en paralelo. Los extremos abiertos de las cintas transportadoras simplifican el manipuleo de material y la entrada y salida de los operadores (no hay necesidad de pasar por encima de las cintas.) Las desventajas incluyen la necesidad de carros de transferencia y se necesitan controles adicionales en sistemas semi-automáticos. Al ser automatizados, estos sistemas tienden a ser más costosos y ocupar espacio de la planta.

Moldeo en Carrusel - Los sistemas en Carrusel están completamente automatizados e integrados, haciendo de ellos una alternativa ideal a la cinta transportadora tradicional y a los circuitos cerrados. Contienen en sí mismos la capacidad de moldeo autofraguante completo sin necesidad de equipamiento adicional y con mínimo uso de espacio. Estos sistemas eliminan la demora debido al operador y necesitan una mínima manipulación de material. Con identificadores RFID por radiofrecuencia estos sistemas aseguran que el molde presentado se llene con la mezcla correcta, eliminan el error del operador al elegir una receta incorrecta. Los identificadores RFID también mejoran la gestión del batch, controlando la duración y el nivel de resinas. Necesitan usarse a capacidad plena para ser eficientes. Los programas y la tecnología RFID disponible se puede configurar para integrar con Ethernet y otros sistemas operativos.

Jack Palmer es el presidente de Palmer Manufacturing & Supply Inc. Visite www.palmermfg.com.

Copyright © 2024 Palmer Manufacturing & Supply, Inc. | Terms and Conditions | Privacy Policy

Web published by Marketing Options, LLC.